50 anos de comprovada capacidade técnica em manutenção industrial

O atendimento de peças de grande porte e precisão exige conhecimento, experiência e uma estrutura que garanta resultados. A Sulcromo oferece parque fabril reforçado, retífica, usinagem e polimento para estes tipos de peças.

A empresa conta também com revestimentos de diversas aplicabilidades, variedades de acabamento, tanques especiais para grandes dimensões e versatilidade de quem atende as mais exigentes indústrias do país e do mundo, incluindo o setor de papel e celulose.

- Retífica, polimento e lapidação com barramento compacto, montagem por cima ou por baixo de máquina.

- Metalização de ligas de durezas variadas, acabamento conforme especificação do fabricante de máquina/cilindros;

- Atendimento completo em intervalos de 24 a 72h, durante paradas programadas ou emergenciais de manutenção.

Serviços Oferecidos

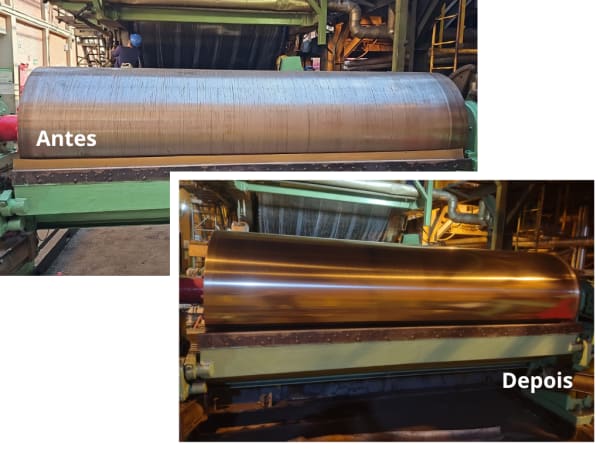

Retífica, polimento e lapidação com barramento compacto, montagem por cima ou por baixo de máquina de papel.

Metalização de ligas de durezas variadas, acabamento conforme especificação do fabricante de máquinas como cilindros secadores e cilindros Yankees.

Atendimento completo em intervalos de 24 a 72h, durante paradas programadas ou emergenciais de manutenção de máquinas industriais.

10 Perguntas que Todo Gerente de Manutenção Faz sobre Retífica e Manutenção de Cilindros Secadores e Yankees

Osmar Silva tem mais de 40 anos de experiência como técnico mecânico, supervisor do setor de usinagem, polimento e metalização. Além de sua atuação dentro da Sulcromo, como Supervisor Serviço de Campo, ele já atua há mais de 25 anos atendendo clientes em campo, rodando o Brasil junto à nossa equipe técnica revestindo, retificando e recuperando cilindros secadores e cilindros Yankees, que são o coração da indústria de papel e celulose brasileira.

Nesta jornada de quase 738 cilindros recuperados, e a parceria firmada com gigantes do mercado como Santher, Copapa, Astoria, Facepa, BN Papéis, Lutepel, Santa Maria, Cepac, IPPEL, Cipel, Haropel, Carta Fabril Anápolis, Facepa, OL Papeis, Incopa, Fofex, PSA, Araucária, Santapel, CVG, Global Papéis, entre muitas outras. Nesta trajetória, fica claro que algumas dúvidas são bastante frequentes entre as equipes de manutenção industrial e operadores de máquinas de papel.

Por este motivo, pedimos ao Osmar para responder 10 das perguntas frequentemente levantadas antes e durante os atendimentos de campo. Veja aqui o que ele compartilhou:

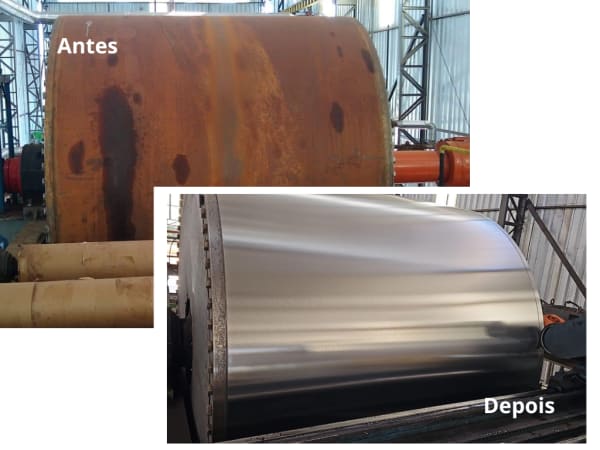

A adoção da retífica e metalização do cilindro yankee é escolhida principalmente pelo histórico de resultados significativamente positivos no desempenho operacional. Antes da aplicação da metalização por exemplo, era comum gerentes sentem a necessidade de retificar o cilindro até duas vezes ao ano, especialmente para corrigir depressões na região da solda, problema que não apenas aumenta o consumo de raspas, mas também compromete a qualidade do papel e limita a produtividade.

Com a metalização, observamos uma redução substancial no consumo de raspas e uma melhora expressiva na qualidade do papel produzido, resultando em um aumento da eficiência produtiva.

Além disso, a preservação da espessura da parede do cilindro é um fator crítico de segurança, visto que normas técnicas estabelecem espessuras mínimas para garantir a integridade do equipamento. À medida que a parede se desgasta ou é retificada de forma desenfreada e sem reposição de parede, a redução da espessura leva à necessidade de diminuir a pressão de vapor, impactando negativamente a produção.

Desta forma, a metalização colabora com a preservação da espessura original da parede do cilindro, garantindo a manutenção da pressão de vapor ideal e, consequentemente, a continuidade da produção sem comprometer a segurança ou a eficiência.

Quando trabalhamos com cilindros metalizados, nossa primeira ação após a entrega dos serviços é orientar o gerente da máquina sobre o uso correto e necessário do coating. A aplicação do coating na superfície metalizada Yankee, forma uma camada protetora que previne o atrito entre a lâmina de aço (raspa) e o revestimento. Desta forma é importante destacar que o gerente de manutenção siga os procedimentos adequados e utilize os parâmetros corretos para garantir a formação de uma camada ideal de proteção, e garantir uma vida longa e ótimo desempenho do revestimento.

Atualmente, as empresas estão cada vez mais preocupadas em otimizar seus gastos com os produtos utilizados para o coating, o que acaba sendo uma economia bastante arriscada. Investir em um coating de qualidade pode resultar em uma durabilidade significativa do revestimento, trazendo benefícios a longo prazo para a operação.

Existe uma diferença substancial aqui. Por exemplo, em cilindros fabricados a partir de chapas, é comum encontrar uma junta de solda que, ao longo do tempo, pode desenvolver uma depressão devido à diferença de dureza entre os materiais (solda e chapa). Essa depressão gradualmente começa a danificar o papel, muitas vezes requerendo uma ou duas retificações por ano. Isso resulta em um aumento no consumo de raspa, chegando a oito raspas por turno. Além disso, a capacidade de operar a máquina em velocidade ideal para uma produção eficiente é comprometida.

Com a aplicação do revestimento, o consumo de raspa é reduzido para apenas duas raspas por turno, sem contar que o revestimento preserva a espessura original da chapa do cilindro, e a integridade de um equipamento de alto custo que é o coração da máquina e por isso exige cuidados. Outro aspecto mais significativo, entretanto, é o aumento da produção, uma vez que não há mais necessidade de paradas frequentes para trocar a raspagem a cada hora, permitindo aumentar a velocidade da máquina, já que com a depressão do cilindro eliminada, a folha de papel não rasga e apresenta ótimo acabamento final. Essa melhoria é crucial para garantir uma operação mais eficiente e produtiva.

O uso de retíficas em cilindro não-revestido também colabora para redução da espessura da parede do cilindro, podendo comprometer o atendimento da NR 12. A Norma Regulamentadora NR 12, estabelecida pelo Ministério do Trabalho e Emprego do Brasil, que trata de Segurança no Trabalho em Máquinas e Equipamentos, estabelece requisitos mínimos para prevenção de acidentes de trabalho decorrentes de atividades relacionadas ao uso de máquinas e equipamentos de diversos tipos, incluindo vasos de pressão.

De forma extremamente fundamental, a metalização protege o material base do cilindro contra o desgaste, preservando ao máximo possível a espessura nominal segura da parede. Quando retíficas se fazem necessárias, a remoção de material é feita na camada de revestimento, protegendo a integridade do cilindro e segurança dos operadores, já qualquer remoção de material é feita na camada de sacrifício do revestimento.

O raspador também é muito importante e precisa trabalhar alinhado ao cilindro, com pressão adequada igualmente distribuída nos 2 pistões, com correto de trabalho adequado e o mais importante, com oscilação. Sempre informamos para o cliente a necessidade de fazer uma manutenção no suporte quando for fazer um serviço de retífica ou metalização.

O papel do raspador é crucial na operação da máquina de papel, e por isso ele precisa funcionar com precisão. Dentre os parâmetros essenciais de sua funcionalidade, o raspador precisa manter um alinhamento adequado na superfície do cilindro, aplicando pressão uniforme em ambos os pistões, e garantindo o ângulo de trabalho apropriado. Além disso, a capacidade de oscilar é fundamental para um desempenho eficaz.

É de extrema importância que as equipes de gerenciamento da máquina entendam a necessidade de realizar uma manutenção no suporte do raspador em paralelo a um serviço de retificação ou metalização de cilindros. Isso garante que o raspador opere de forma otimizada, evitando danos a metalização/superfície do cilindro, maximizando sua eficácia e contribuindo para a qualidade do produto final.

Correções pontuais são frequentemente viáveis através processo localizado de metalização. Esse método envolve a aplicação do mesmo material usado na metalização original, concentrando-se especificamente na área afetada. Isso permite corrigir a depressão ou irregularidade na superfície do cilindro de forma precisa e eficaz, restaurando suas características e garantindo um desempenho adequado do equipamento.

A abordagem para corrigir cilindros secadores e yankees depende de uma inspeção inicial do cilindro, levando em consideração fatores como o tamanho do equipamento, a gravidade do defeito e qual a montagem mais adequada dos equipamentos de manutenção na máquina. Além disso, entender o planejamento de paradas programadas de cada equipe é essencial.

Normalmente, as operações completas de retificação podem variar de 24 a 48 horas para cilindros de médio a grande porte. Já os processos de metalização, que são executados de forma contínua por meio da rotação de equipes de operadores, podem levar de 72 a 100 horas. Para reparos localizados ou correções de efeitos pontuais, paradas de 1 ou 2 horas podem ser suficientes.

Tudo isso requer um planejamento detalhado em conjunto com as equipes de gerenciamento de máquinas, garantindo o melhor momento para as manutenções programadas e assegurando que a máquina esteja em perfeitas condições de uso, com todo o suporte necessário de forma organizada.

Em situações de atendimento emergencial, onde acidentes operacionais exigem ação imediata, nosso tempo de resposta para estar no local de trabalho do cliente e retornar a máquina à operação é geralmente de até 24/30 horas. É importante ressaltar que esses prazos podem variar conforme a estrutura instalada e a localização geográfica da empresa no território nacional.

Até o momento não tivemos registros de perdas de temperatura significativas relacionadas ao uso de revestimentos em cilindros secadores. Isso sugere que o processo tem a capacidade de proporcionar uma dissipação uniforme de calor, evitando a formação de áreas úmidas pontuais, que podem resultar em quebras de folhas ou divergências de aspecto no produto final.

Além disso, a metalização oferece outros benefícios, como a possibilidade de aumento de velocidade da máquina e redução da necessidade de troca de raspas. Esses benefícios tendem a compensar qualquer perda mínima de calor, uma vez que devido à metalização, existe forte registro de operações mais eficiente de cilindros secadores, com menos quebras e paradas para troca de raspa, e excelente qualidade do produto final.

Durante o processo de retificação na base do cilindro que não possui revestimento, há uma gradual diminuição da espessura da parede, já que parte do processo exige justamente a eliminação/normalização da base do cilindro que apresenta o defeito. Com o tempo, caso retíficas sejam feitas de forma frequente e desconsiderando a espessura mínima recomendada, a ação pode sim comprometer a integridade estrutural do cilindro. Nestes casos é importante ressaltar novamente a NR 12, formada por rigorosas normas de segurança para operar com vasos de pressão, que indica a necessidade de diminuição correspondente na pressão de trabalho quando a espessura da parede do cilindro foi reduzida.

E exatamente para evitar este cenário, e com o objetivo de proteger tanto os equipamentos quanto a equipe operacional, recomendamos fortemente que a metalização seja considerada como um dos processos para preservar a medida nominal dos cilindros. É importante ressaltar que as ligas utilizadas na metalização têm uma dureza superior ao material base do cilindro, o que possibilita uma camada protetiva ideal para a operação. Dessa forma, caso seja necessária uma retífica, a metalização pode atuar como uma camada de sacrifício, evitando remoção do material base do cilindro.

Ao adotar a metalização como parte integrante do plano de manutenção preventiva, as empresas podem garantir velocidade de máquina, melhor desempenho dos seus equipamentos, operação mais suave e confiável a longo prazo e segurança para o corpo técnico.

A lapidação é de fato o método mais indicado para proporcionar brilho ao papel, e tem resultados fantásticos com rugosidade da superfície entre 0,05 a 0,08 micrômetros (µm) Ra.

O processo envolve o polimento fino da superfície do cilindro de forma precisa,melhorando significativamente a qualidade do papel produzido, proporcionando um acabamento mais suave e brilhante. Um processo bastante solicitado na produção de papel para impressão de alta qualidade, papéis especiais, plásticos ou embalagens.

A metalização pode influenciar positivamente na vida útil da raspa. Após o processo de metalização, a superfície do cilindro se torna mais uniforme e suave devido ao revestimento aplicado, reduzindo o desgaste excessivo da raspa durante a operação.

Com uma superfície mais uniforme e estável, a raspa enfrenta menos atrito e abrasão, o que prolonga tempo em máquina e reduz significativamente as paradas de manutenção.

O material base não interfere no processo da metalização. O ponto de atenção normalmente diz respeito a possíveis (e bastante comuns) trincas na região da solda e realizar a correção do dimensional considerando a entrega de uma camada uniforme de revestimento. Outro destaque é o caso dos cilindros de ferro fundido, cuja porosidade natural pode ser bastante reduzida com aplicação de revestimento, melhorando de forma significativa o aspecto da superfície de operação e qualidade do material produzido.

Ao realizar o processo de metalização, é essencial corrigir quaisquer irregularidades dimensionais, como ovalização ou falta de paralelismo, para garantir uma aplicação adequada do revestimento e alta qualidade em toda a superfície útil do cilindro.

Nossos números e clientes

738 Cilindros atendidos em todo Brasil, principalmente no setor de papel e celulose

48 h Tempo médio de atendimento em projetos de manutenção industrial

52 Hrc Dureza média nos revestimentos aplicados em cilindros secadores e cilindros Yankees

Solicite agora uma cotação

50 anos líder em revestimentos metálicos e manutenção industrial

A Sulcromo é pioneira e sinônimo de inovação em soluções para revestimentos industriais. Nossa história é construída com compromisso, tecnologia e alta qualidade. Isso se reflete nos clientes ao redor do mundo, com suas produções otimizadas e protegidas.

Possuímos uma estrutura de última geração, certificada e pronta para atender mercados cada vez mais exigentes, especialmente no setor de papel e celulose. Garantimos a satisfação dos nossos clientes, por isso a Sulcromo é líder de mercado.

Conheça nossa estrutura no vídeo ao lado