50 años de comprobación de capacidad técnica

El servicio de piezas grandes y precisas requiere conocimientos, experiencia y una estructura que garantice los resultados. Sulcromo ofrece un parque industrial reforzado, rectificado, mecanizado y pulido para este tipo de piezas.

La empresa también tiene revestimientos para diferentes aplicaciones, una variedad de acabados, tanques especiales para grandes dimensiones y la versatilidad de los que sirven a las industrias más exigentes en el país y en todo el mundo.

- Rectificado, pulido y lapidado con barra colectora compacta, montada encima o debajo de la máquina.

- Metalización de aleaciones de diferentes durezas, acabado según las especificaciones del fabricante de la máquina/cilindro;

- Servicio completo en intervalos de 24 a 72 horas, durante paradas de mantenimiento programadas o de emergencia.

Servicios Ofrecidos

Rectificación, pulido y lapidación con barras compacto, montaje por encima o por debajo de la máquina de papel.

Metalización de aleaciones de durezas variadas, acabado según la especificación del fabricante de máquinas, como cilindros secadores y cilindros yankees.

Atención completa en intervalos de 24 a 72 horas, durante paradas programadas o emergencias de mantenimiento de máquinas industriales.

10 preguntas que todo responsable de mantenimiento se hace sobre el rectificado y mantenimiento de cilindros secadores e Yankees

Osmar Silva tiene más de 40 años de experiencia como técnico mecánico, supervisor de mecanizado y supervisor de pulido y metalización. Además de su trabajo en Sulcromo, como Supervisor de Servicio de Campo ha estado sirviendo a los clientes en el campo durante más de 25 años, viajando por todo Brasil con nuestro equipo técnico recubriendo, puliendo y recuperando cilindros que son el corazón de la industria papelera brasileña.

En este recorrido de casi 738 cilindros recuperados, y la asociación firmada con gigantes del mercado como Santher, Copapa, Astoria, Facepa, BN Papéis, Lutepel, Santa Maria, Cepac, IPPEL, Cipel, Haropel, Carta Fabril Anápolis, Facepa, OL Papeis, Incopa, Fofex, PSA, Araucária, Santapel, CVG, Global Papéis, entre muchos otros. A lo largo de su carrera, es evidente que algunas dudas son bastante comunes entre los equipos de mantenimiento y los operadores de máquinas de papel.

Por este motivo, pedimos a Osmar que respondiera a 10 de las preguntas más frecuentes antes y durante las visitas de campo. Vea aquí lo que compartió:

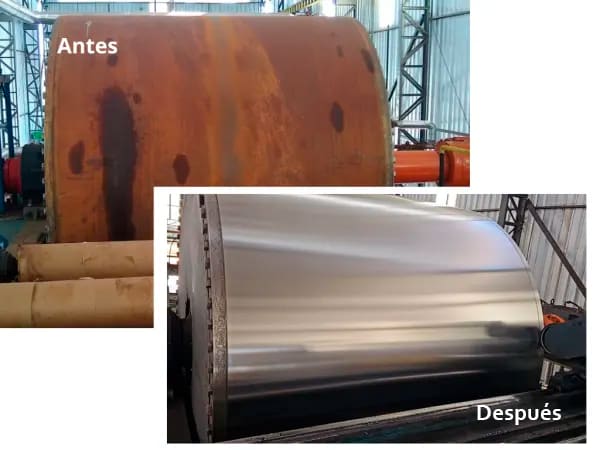

La adopción del rectificado y la metalización de cilindro Yankee se eligió principalmente por el historial de resultados significativamente positivos en el rendimiento operativo. Antes de la aplicación de la metalización, por ejemplo, era habitual que los responsables sintieran la necesidad de rectificar el cilindro hasta dos veces al año, especialmente para corregir depresiones en la zona de soldadura, un problema que no solo aumenta el consumo de chatarra, sino que también compromete la calidad del papel y limita la productividad.

Con la metalización, observamos una reducción sustancial del consumo de chatarra y una mejora significativa de la calidad del papel producido, lo que se traduce en un aumento de la eficacia de la producción.

Además, preservar el espesor de la pared del cilindro es un factor de seguridad crítico, ya que las normas técnicas establecen espesores mínimos para garantizar la integridad del equipo. A medida que la pared se desgasta o es rectificada sin sustituirla, la reducción del grosor obliga a reducir la presión de vapor, lo que repercute negativamente en la producción.

De este modo, la metalización ayuda a preservar el grosor original de la pared del cilindro, lo que garantiza el mantenimiento de una presión de vapor óptima y, en consecuencia, la continuidad de la producción sin comprometer la seguridad ni la eficacia.

Cuando trabajamos con cilindros metalizados, nuestra primera acción tras la entrega es asesorar al maquinista sobre el uso correcto y necesario del coating . La aplicación del coating sobre la superficie metalizada Yankee forma una capa protectora que evita la fricción entre la cuchilla de acero (escofina) y el revestimiento. Por lo tanto, es importante hacer hincapié en que el responsable de mantenimiento siga los procedimientos adecuados y utilice los parámetros correctos para garantizar la formación de una capa de protección óptima, así como para garantizar la larga vida útil y el óptimo rendimiento del revestimiento.

Hoy en día, las empresas se preocupan cada vez más por optimizar su gasto en los productos utilizados para el coating, lo que acaba resultando una economía muy arriesgada. Invertir en un coating de calidad puede traducirse en una durabilidad significativa del revestimiento, aportando beneficios a largo plazo a la operación.

Aquí hay una diferencia sustancial. Por ejemplo, en los cilindros fabricados con chapa, es frecuente encontrar una junta de soldadura que, con el tiempo, puede desarrollar una depresión debido a la diferencia de dureza entre los materiales (soldadura y chapa). Esta depresión empieza a dañar gradualmente el papel, lo que a menudo requiere una o dos rectificaciones al año. Esto se traduce en un aumento del consumo de raspaduras, de hasta ocho raspaduras por turno. Además, la capacidad de hacer funcionar la máquina a la velocidad ideal para una producción eficaz se ve comprometida.

Al aplicar el revestimiento, el consumo de raspaduras se reduce a solo dos raspaduras por turno, sin olvidar que el revestimiento preserva el grosor original de la chapa del cilindro y la integridad de un equipo de alto coste que es el corazón de la máquina y que, por tanto, requiere cuidados. Otro aspecto más significativo, sin embargo, es el aumento de la producción, puesto que ya no es necesario realizar paradas frecuentes para cambiar el raspado cada hora, lo que permite aumentar la velocidad de la máquina, ya que al eliminarse la depresión del cilindro, la hoja de papel no se rompe y tiene un excelente acabado final. Esta mejora es crucial para garantizar una operación más eficiente y productiva.

El uso de rectificadores en cilindros sin revestimiento también contribuye a la reducción del espesor de la pared del cilindro, lo que puede poner en peligro el cumplimiento de la NR 12. La Norma Reguladora NR 12, establecida por el Ministerio de Trabajo y Empleo de Brasil, que trata de la Seguridad en el Trabajo en Máquinas y Equipos, establece requisitos mínimos para prevenir accidentes de trabajo derivados de actividades relacionadas con el uso de máquinas y equipos de diversos tipos, incluidos los recipientes a presión.

Fundamentalmente, la metalización protege el material base del cilindro contra el desgaste, preservando en la medida de lo posible el espesor nominal seguro de la pared. Cuando es necesario rectificar, la eliminación de material se lleva a cabo en la capa de revestimiento, protegiendo la integridad del cilindro y la seguridad de los operarios, mientras que cualquier eliminación de material se realiza en la capa de sacrificio del revestimiento.

El raspador también es muy importante y necesita trabajar en línea con el cilindro, con la presión adecuada distribuida equitativamente en los 2 pistones, con la posición de trabajo correcta y, lo más importante, con oscilación. Siempre informamos al cliente de la necesidad de mantener el soporte cuando realizamos un servicio de rectificado o metalización.

El papel del raspador es crucial en el funcionamiento de la máquina de papel, por lo que necesita trabajar con precisión. Entre los parámetros esenciales de su funcionalidad, el raspador necesita mantener una alineación adecuada en la superficie del cilindro, aplicando una presión uniforme a ambos pistones y garantizando el ángulo de trabajo apropiado. Además, la capacidad de oscilación es fundamental para un rendimiento eficaz.

Es sumamente importante que los equipos de gestión de las máquinas comprendan la necesidad de realizar el mantenimiento del soporte del raspador en paralelo con un servicio de rectificado o metalización de cilindros. Esto garantiza que el raspador funcione de forma óptima, evitando daños en la metalización /superficie del cilindro, maximizando su eficacia y contribuyendo a la calidad del producto final.

Las correcciones puntuales suelen ser viables mediante un proceso localizado de metalización. Este método consiste en aplicar el mismo material utilizado en la metalización original, concentrándose específicamente en la zona afectada. Esto permite corregir la depresión o irregularidad de la superficie del cilindro de forma precisa y eficaz, restaurando sus características y garantizando el correcto funcionamiento del equipo.

El enfoque para la corrección de cilindros secadores y yanques depende de una inspección inicial del cilindro, teniendo en cuenta factores como el tamaño del equipo, la gravedad del defecto y el montaje más adecuado del equipo de mantenimiento en la máquina. Además, es esencial conocer el calendario de paradas previsto para cada equipo.

Normalmente, las operaciones completas de rectificado pueden durar entre 24 y 48 horas para cilindros medianos y grandes. En cambio, los procesos de metalización, realizados de forma continua por equipos rotativos de operarios, pueden durar entre 72 y 100 horas. Para reparaciones localizadas o correcciones de efectos puntuales, pueden bastar tiempos de parada de 1 o 2 horas.

Todo ello requiere una planificación detallada junto con los equipos de gestión de la máquina, garantizando el mejor momento para el mantenimiento programado y asegurando que la máquina esté en perfectas condiciones de uso, con todo el apoyo necesario de forma organizada.

En situaciones de emergencia, en las que los accidentes operativos requieren una actuación inmediata, nuestro tiempo de respuesta para estar en el lugar de trabajo del cliente y devolver la máquina al funcionamiento suele ser de hasta 24/30 horas. Es importante destacar que estos plazos pueden variar en función de la estructura instalada y de la ubicación geográfica de la empresa en el país.

Hasta la fecha de hoy, no se han registrado pérdidas significativas de temperatura relacionadas con el uso de revestimientos en los cilindros de secadores. Esto sugiere que el proceso tiene la capacidad de proporcionar una disipación uniforme del calor, evitando la formación de zonas húmedas puntuales, que pueden provocar la rotura de las hojas o diferencias de aspecto en el producto final.

Además, la metalización ofrece otras ventajas, como la posibilidad de aumentar la velocidad de la máquina y reducir la necesidad de cambiar las virutas. Estas ventajas tienden a compensar cualquier mínima pérdida de calor, ya que, gracias a la metalización, existe un sólido historial de funcionamiento más eficaz de los cilindros secadores, con menos averías y paradas para cambiar los raspadores, y una excelente calidad del producto final.

Durante el proceso de rectificado de la base del cilindro sin recubrimiento, se produce una disminución gradual del grosor de la pared, ya que parte del proceso requiere la eliminación/normalización de la base defectuosa del cilindro. Con el tiempo, si el rectificado se realiza con frecuencia y no tiene en cuenta el espesor mínimo recomendado, puede poner en peligro la integridad estructural del cilindro. En estos casos, es importante insistir una vez más en la NR 12, la estricta normativa de seguridad para el funcionamiento de recipientes a presión, que indica la necesidad de una reducción correspondiente de la presión de trabajo cuando se ha reducido el espesor de la pared del cilindro.

Y precisamente para evitar este escenario, y con el fin de proteger tanto los equipos como el equipo de operación, recomendamos encarecidamente que se considere la metalización como uno de los procesos para preservar el tamaño nominal de los cilindros. Es importante tener en cuenta que las aleaciones utilizadas en la metalización tienen una dureza superior a la del material base del cilindro, lo que proporciona una capa protectora ideal para la operación. De este modo, si es necesario rectificar, la metalización puede actuar como capa de sacrificio, impidiendo la eliminación del material base del cilindro.

Al adoptar la metalización como parte integrante del plan de mantenimiento preventivo, las empresas pueden garantizar la velocidad de las máquinas, un mejor rendimiento de sus equipos, un funcionamiento más suave y fiable a largo plazo y seguridad para el personal técnico.

El lapidado es, de hecho, el método más adecuado para dar brillo al papel, y ofrece unos resultados fantásticos con una rugosidad superficial de entre 0,05 y 0,08 micrómetros (µm) Ra.

El proceso consiste en pulir finamente la superficie del cilindro de forma precisa, lo que mejora significativamente la calidad del papel producido y proporciona un acabado más suave y brillante. Este proceso es muy solicitado en la producción de papel de

La metalización puede influir positivamente en la vida útil del raspador. Tras el proceso de metalización, la superficie del cilindro se vuelve más uniforme y lisa gracias al revestimiento aplicado, lo que reduce el desgaste excesivo del raspador durante el funcionamiento.

Con una superficie más uniforme y estable, el raspador se enfrenta a menos fricción y abrasión, lo que prolonga la vida útil de la máquina y reduce significativamente las paradas de mantenimiento.

El material de base no interfiere en el proceso de metalización. El punto de atención suele ser las posibles (y bastante comunes) grietas en la región de la soldadura y la corrección de las dimensiones teniendo en cuenta el suministro de una capa uniforme de revestimiento. Otro punto destacado es el caso de los cilindros de hierro fundido, cuya porosidad natural puede reducirse en gran medida mediante el revestimiento, lo que mejora significativamente el aspecto de la superficie de trabajo y la calidad del material producido.

Al llevar a cabo el proceso de metalización, es esencial corregir cualquier irregularidad dimensional, como la ovalidad o la falta de paralelismo, para garantizar una aplicación adecuada del revestimiento y una alta calidad en toda la superficie útil del cilindro.

Nuestros números y clientes

738 Cilindros atendidos en todo Brasil

48 h Duración media de servicio

52 Hrc Dureza media de los revestimientos aplicados

Solicite un presupuesto ahora

50 años de liderazgo en revestimientos metálicos

Sulcromo es pionera y sinónimo de innovación en soluciones de revestimientos industriales. Nuestra historia se basa en el compromiso, la tecnología y la alta calidad. Esto se refleja en nuestros clientes de todo el mundo, cuya producción está optimizada y protegida.

Contamos con una estructura de última generación, certificada y preparada para atender a mercados cada vez más exigentes. Garantizamos la satisfacción de nuestros clientes, por eso Sulcromo es líder del mercado.

Vea nuestra estructura en el vídeo de al lado